步骤1:进入主界面

学生登录系统后,课件加载完毕,进入再生PET液相增黏及熔体直纺工艺虚拟仿真实验项目,点击“确定”正式进入虚拟仿真实验。如图1所示。

图1:进入实验主界面

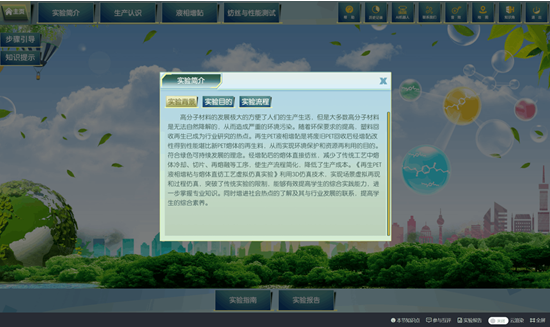

步骤2:了解实验背景介绍

开始实验后,学生可点击左上角的实验简介,依次进入实验背景、实验目的、实验流程三个环节,了解本虚拟仿真实验项目的背景、目的以及实验流程。如图2所示。

图2:实验简介、实验目的、实验背景

步骤3:生产设备学习

在“生产认识”下拉菜单中,点击“生产设备学习”,观察并了解转鼓干燥机、上料机、双螺杆挤出机、熔体过滤器、熔体泵、反应釜等设备的组成、功能、原理以及操作注意示项。学习完成后点击确定,结束设备学习。如图3所示。

图3:设备学习

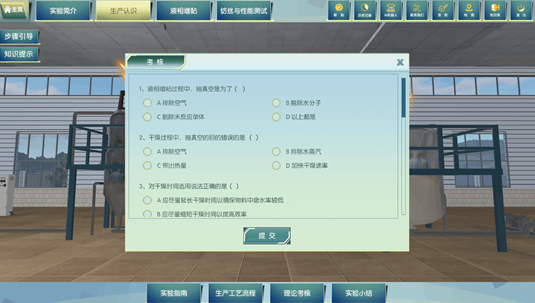

步骤4:理论考核

完成设备学习后,点击“确定”,系统自动转换到理论考核界面,考核学生对基本理论知识的掌握情况。系统将随机生成10道选择题,完成题目并点击“提交”,结束本环节实验。如图4所示。

图4:理论考核

步骤5:启动生产设备

点击“生产认识”下拉菜单中的“工艺过程控制”,进入设备操作实训,学生需按照正确的操作流程,实现每个设备中的正常启动。依次启动设备,若启动顺序正确,则设备会出现相应的设备及物料动态展示,如图5所示。

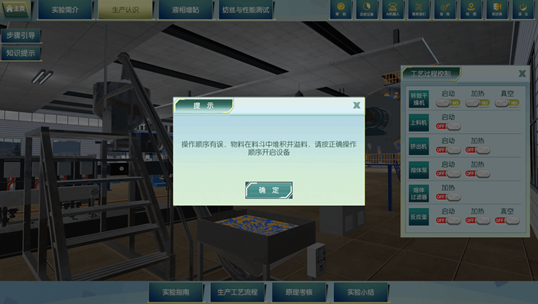

图5:生产线开机流程实训

若操作顺序有误,则系统给出提示,如图6所示。确认后回到初始界面重新进行开机操作。本环节设置考核容错机制,学生有三次尝试机会,每次尝试可错误三次,若三次操作均错误,则学生需要回到设备学习阶段,重新学习设备原理及注意示项。考核合格后方可进行下一次尝试,直到开机成功,如图7所示。

图6:生产线开机流程失误提示

图7:开机成功

步骤6:调节干燥参数和双螺杆挤出机参数

依次点击“液相增黏”选项,展示该环节下拉菜单。点击“原料熔融”,首先了解生产任务,点击“开始加工”了解原料的初始物性,如图8所示。点击“确定”,并激活设备,进入参数调节界面,如图9。调节干燥时间、双螺杆挤出机温度和双螺杆挤出机速度。学生可在知识提示中获取信息提示。

图9:干燥及熔融参数调节界面

若所设置的参数合理,则给出柱状图展示结果,如图10所示。

图10:原料干燥及熔融结果

若实验错误,则给出提示。如图11所示。点击确定可回到参数调节界面。

图11:干燥及熔融过程错误提示

本环节鼓励多次重复实验,点击“重新优化”通过再次调整参数得到新的实验结果。点击“实验记录”,学生可在实验记录中看到每一次设置的参数以及实验结果,如图12所示。若学生完成本步骤实验,需要在实验记录中选择自己认为合理的实验方案,点击提交完成本步骤实验。

图12:实验记录

步骤7:学习醇解反应及其影响因素

点击“液相增黏”在下拉菜单中点击“醇解反应”,激活设备,学生可调节乙二醇含量探索学习不同醇解时间、不同乙二醇含量下醇解对熔体特性黏度变化的影响。如图13所示。通过实验结果横向和纵向对比,观察影响熔体黏度变化的规律。

图13:乙二醇含量对醇解反应的影响

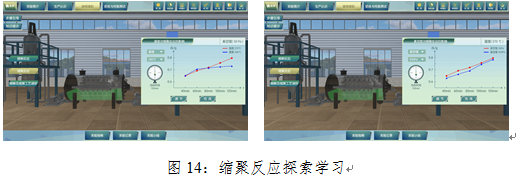

步骤8:学习缩聚反应及其影响因素

点击“缩聚反应”,通过调节缩聚真空度和温度,观察不同时间下熔体特性黏度的变化趋势。如图14所示。

步骤9:调节醇解及缩聚工艺参数

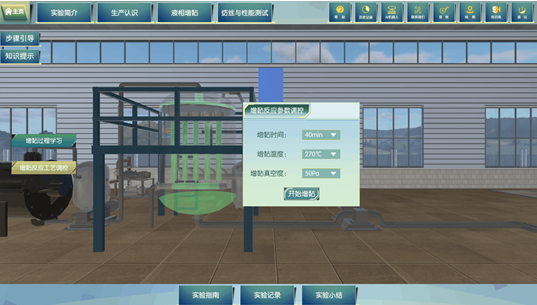

点击“醇解及缩聚工艺调控”,进入醇解及缩聚反应工段,激活立式搅拌反应釜,设定乙二醇含量和醇解时间,点击“开始醇解”按钮;激活卧式成膜反应釜,设定缩聚反应温度、缩聚反应时间、缩聚反应真空度,点击开始缩聚。如图15所示。

图15:醇解及缩聚参数调控

步骤10:醇解及缩聚反应判定

系统对醇解和缩聚反应进行判定,在柱状图中,DEG与色度b值有一个上限,若超过上限,则标识柱变成红色,指标不符合要求;特性黏度有最低标准值,低于最低值,指标不符合要求,同样用红色标识柱提示,如图16所示。点击“重置参数”可重新进行参数设置。

图16:不合格提示

若参数均合格,则用绿色柱状图表示,如图17所示。学生可点击重置参数进行参数优化。点击“实验记录”学生可在实验记录里看到每次实验的参数设置和实验结果,可根据实验结果重复实验。最后学生需选择自己认为合理的实验方案并提交,如图18所示。

图17:合理方案结果展示

图18:实验记录

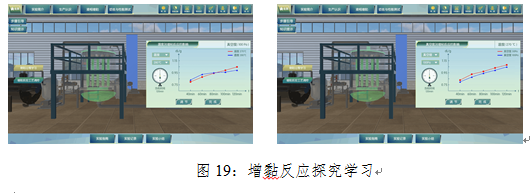

步骤11:学习增黏反应及其影响因素

点击“液相增黏”在下拉菜单下选择“增黏反应”,激活立式成膜反应釜,学习反应温度、反应真空度在不同反应时间下熔体特性黏度的变化规律,如图19所示。可选择时间或真空度作为研究对象,选择合适的参数,点击“调节”,系统根据反应条件测算不同反应时间下的实验结果,并用坐标系表示。点击“完成”完成本步骤实验。

步骤12:调节增黏工艺参数

点击“增黏反应工艺调整”,调节反应时间,反应温度,真空度三个参数,得到最终物料熔体黏度和色度值结果。如图20。

图20:增黏反应调参

步骤13:增黏反应结果判定

系统判定增黏反应,在柱状图中,b值有一个上限,若超过上限,则标识柱变红提示;特性黏度有最低标准值,低于最低值,不合格,同样用红色标识柱提示,如图21所示。点击重置参数进行参数重置。

图21:增黏反应判定

若参数均合格,则用绿色柱状图表示。如图22所示。

图22:合理方案结果展示

学生可点击重置参数进行参数优化,每一次实验方案和实验结果均在“实验记录”中列出。学生可不断重复实验,最终选定合理方案并提交,如图23所示。

图23:增黏反应实验记录

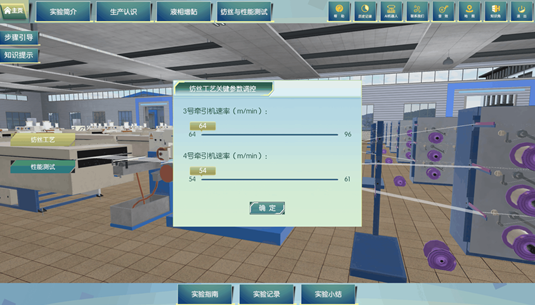

步骤14:纺丝工艺调控

点击“纺丝与性能测试”,首先了解前置纺丝工艺参数,如图24所示。点击“确定”进入纺丝工艺界面,调节纺丝参数,如图25所示。本步骤设立容错机制,参数调节完毕后,并不会直接评判参数是否合理,需要通过后续测试获得结果,若测试不通过,则需回到此环节重新设置参数。

图24:前置纺丝工艺参数

图25:纺丝工艺参数界面

步骤15:力学性能测试

点击“性能测试”进入测试室。激活纤拉伸测试仪,进入检测环节,点击开始测试,测试纤维强度,如图26所示。点击“完成”结束本步骤。

图26:拉伸测试

步骤16:干热收缩率测试

进入干热收缩率测试环节,点击“开始测试”测试纤维干热收缩率。点击“完成”结束本步骤实验,如图27所示。

图27:干热收缩率测试

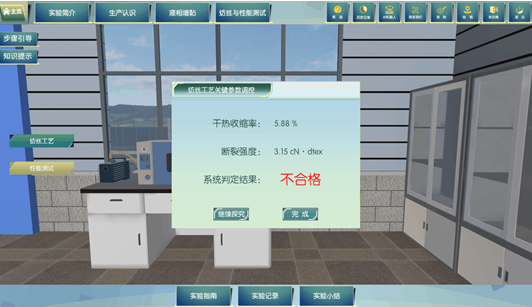

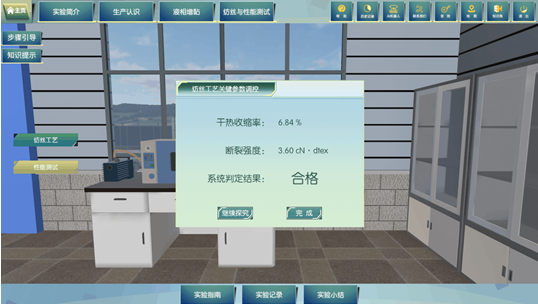

步骤17:纺丝结果判定

根据纺丝参数设定,系统经模型计算给出测试结果。如图28所示。学生可点击“继续探究”,实现纺丝工艺参数合理调整。学生可在“实验记录”中观察每一次的实验方案和结果,并根据实验结果做进一步实验调整,选择自己认为合理的实验方案提交,如图29所示。

图28:纺丝测试结果评判

图29:纺丝工艺实验记录

步骤18:提交实验

点击“主页”,回到主页点击“实验报告”,学生可查阅本次实验结果和成绩,如图30所示。若学生对本次实验任何一个实验环节不满意,均可重新实验。若对实验结果满意,点击“提交”完成本次实验。

图30:实验报告